Zögern Sie nicht, eine Nachricht zu senden

Ningbo Yinzhou HENTACH Electromechanical Co., Ltd. (ehemals Hengtai Motor) Gegründet im Jahr 1995 und früher bekannt als „Hengtai Motor“ (der chinesische Name unseres Unternehmens), haben wir 2020 offiziell den englischen Namen „HENTACH Motor“ angenommen. Beide Namen repräsentieren denselben vertrauenswürdigen Hersteller, der sich seit über 30 Jahren der elektromechanischen Innovation widmet. Wir sind auf das Gießen und die Präzisionsbearbeitung von Miniatur-Gleichstrommotoren, Elektro-/Motorrad-Nabenmotoren und Aluminium-Magnesium-Legierungen für Elektrofahrzeuge spezialisiert und kombinieren ein strenges ISO 9001-Qualitätskontrollsystem, ausgereifte Managementpraktiken und modernste Fertigungs-/Testgeräte, um zuverlässige Lösungen zu liefern.

With end-to-end capabilities spanning from raw material casting to final product delivery, we serve diverse markets including e-bikes, cargo vehicles, AGVs, golf cars, agricultural machinery, and e-karting. Our 9,000+㎡ campus (5,000㎡ built area) houses over 60 units of advanced production equipment, including 500-ton die-casting machines, precision CNC machine tools, laser marking systems, micro-arc oxidation lines, and two dedicated electric vehicle motor test benches. This infrastructure ensures efficient production and strict compliance with international quality standards.

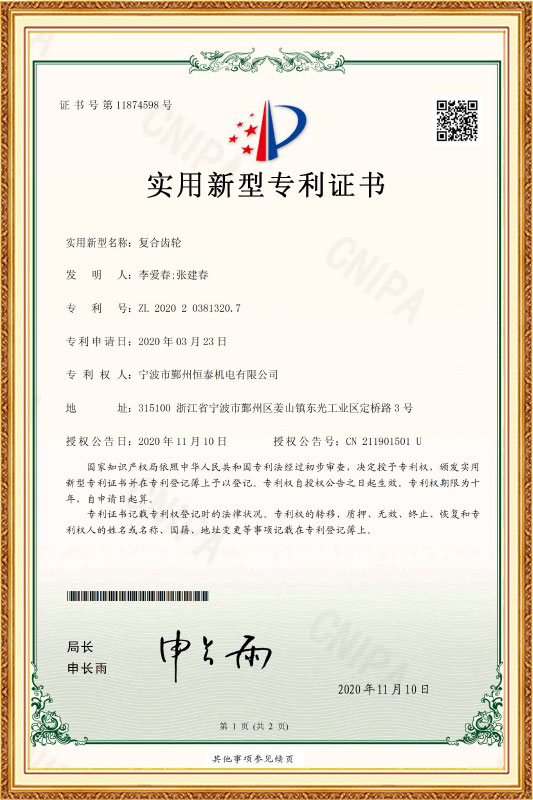

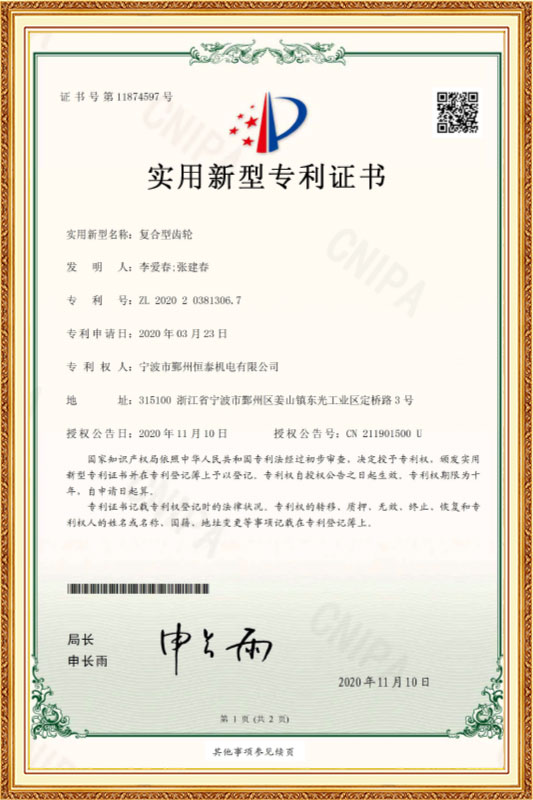

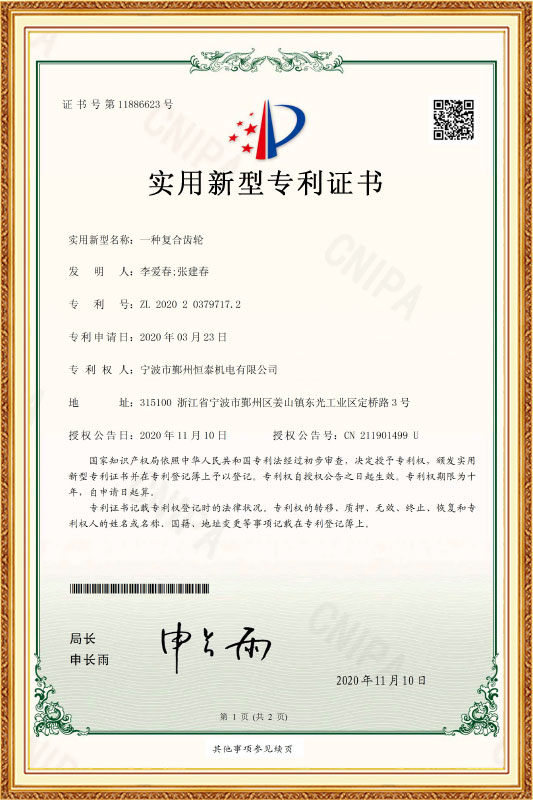

Bei HENTACH (Hengtai) legen wir Wert auf hochwertige Materialien und proprietäre Technologie – unser patentiertes Nylon-Stahl-Getriebe ist ein Beweis für unsere technische Exzellenz. Um die Haltbarkeit zu bestätigen, haben wir einmal ein Kilometergarantieprogramm für Motoren mit einer Laufleistung von mehr als 30.000 Meilen eingeführt. Das Ergebnis? Mehr als 50 Motoren erfüllten diesen Maßstab nicht nur, sondern übertrafen ihn, wobei einige sogar beeindruckende 50.000 Meilen erreichten. Diese Leistung in der Praxis spiegelt unseren unerschütterlichen Fokus auf Zuverlässigkeit wider und motiviert uns, kontinuierlich Innovationen für intelligentere, stärkere Motorlösungen zu entwickeln.

Vertrauen Sie der Marke, die weltweit sowohl als Hengtai Motor als auch als HENTACH Motor bekannt ist – wo patentierte Stahlgetriebeinnovation auf bewährte Haltbarkeit trifft.

Die treibende Kraft hinter den Herausforderungen in den Bergen: HENTACH-Nabenmotoren ermöglichen die leistungsstarke Entwicklung von E-Bikes

Als Modell für die Integration von Sport und Technologie dringen elektrisch unterstützte Bergfahrräder schnell in den Mainstream-Markt ein. Die Leistung und Zuverlässigkeit seines Kernantriebssystems, des Mountainbike-Nabenmotor sind zu einem Schlüsselfaktor für das Fahrerlebnis und die Wettbewerbsfähigkeit des gesamten Fahrzeugs geworden. Nabenmotoren bieten bei Mountain-E-Bikes aufgrund ihres einfachen Aufbaus, der einfachen Wartung und der direkten Leistungsabgabe große Vorteile. Im Vergleich zu montierten Motoren sind Nabenmotoren nicht auf das Drehmoment der Kettenübertragung angewiesen, reduzieren mechanische Verluste, verfügen über eine direkte Leistungsreaktion und haben eine starke Leistung bei niedriger Drehzahl. Sie eignen sich besonders für komplexe Gelände und können ohne Änderung der Struktur des gesamten Fahrzeugs eingebaut werden, was einer standardisierten Massenproduktion förderlich ist. Sie zeichnen sich durch geringe Betriebsgeräusche und Vibrationen aus und verbessern den Fahrkomfort des gesamten Fahrzeugs. Für Mountain-E-Bikes ist diese stabile, effiziente und zuverlässige Antriebsmethode eine ideale Wahl für extreme Einsatzumgebungen wie schlammige Bergstraßen, kontinuierliches Klettern, Hochfrequenzstarts und Notbremsungen. Die Nennleistung, das Drehmoment, die Reaktionsgeschwindigkeit und die thermische Stabilität des Motors sind die zentralen Indikatoren, die die Steigfähigkeit, Beschleunigungsleistung und Ausdauereffizienz des gesamten Fahrzeugs beeinflussen. Ein leistungsstarker Nabenmotor kann dem gesamten Fahrzeug eine stärkere Steigfähigkeit verleihen. Das drehmomentstarke Design kann Fahrern dabei helfen, steile Hänge problemlos zu überwinden, und die Leistung ist auch bei voller Beladung oder bei schlechten Straßenverhältnissen stabil. größere Reichweite durch Optimierung der internen Struktur und des Untersetzungsverhältnisses, Verbesserung der Energieeffizienzumwandlung und Reduzierung des Batterieverbrauchs; geringere Wartungskosten, qualitativ hochwertige Zahnräder und Dichtungsstrukturen, wodurch die Verschleißrate der Zahnräder und das Risiko eines wasserdichten Ausfalls verringert werden; Ein sanfteres Fahrerlebnis, ein geräuscharmes und vibrationsarmes Antriebssystem sorgen dafür, dass sich der Benutzer auch bei längerem Fahren wohl fühlt. Die Zuverlässigkeit des Nabenmotors spiegelt sich nicht nur im Fahrverhalten wider, sondern auch in der Haltbarkeit und Stabilität im Langzeiteinsatz. Typische Zuverlässigkeitskonstruktionen umfassen hochwertige Getriebesysteme, vollständig abgedichtete Schutzstrukturen, hochtemperaturbeständige Wicklungen und magnetische Stahlkonstruktionen, Präzisionslager und verstärkte Wellenstrukturen. Diese umfassende Optimierung von der Rohstoffauswahl bis zum internen Strukturdesign ist der Schlüssel zur Gewährleistung eines langfristigen und effizienten Betriebs des Motors und ein wichtiges Kriterium zur Messung der technischen Stärke der Hersteller.

Bei Mountain-E-Bikes, insbesondere E-Cargo- und Offroad-E-MTB-Modellen, die für schwere Lasten und Langstreckenfahrten eingesetzt werden, muss der Motor nicht nur eine starke Leistung abgeben, sondern auch Haltbarkeit, Schlagfestigkeit und Wärmeableitungsleistung berücksichtigen.

Ningbo Yinzhou Hengda Electromechanical Co., Ltd. konzentriert sich auf den Präzisionsguss und die Verarbeitung von Mikro-Gleichstrommotoren und Aluminium-Magnesium-Legierungsteilen für Elektrofahrzeuge und verfügt über mehr als 20 Jahre Erfahrung in der Motorenherstellung. Das Unternehmen hat die ISO9001-Qualitätssystemzertifizierung bestanden, ist mit fortschrittlichen Druckgussgeräten, CNC-Präzisionswerkzeugmaschinen, Mikrolichtbogenoxidations- und Lasermarkierungssystemen ausgestattet und verfügt über einen doppelten Satz Motortestplattformen, um die Qualität des gesamten Prozesses von der Forschung und Entwicklung bis zur Massenproduktion sicherzustellen. Im Bereich der Nabenmotoren für Mountainbike-E-Bikes bietet HENTACH eine Vielzahl differenzierter Produkte an, um den Anforderungen verschiedener Szenarien gerecht zu werden, vom leichten städtischen Gelände bis hin zum Klettern mit schwerer Last.

E-TYPE F500-Vorderradmotor mit einer Leistung von 250 W bis 500 W, einem Spitzendrehmoment von mehr als 75 Nm, angepasst an einen Raddurchmesser von 2028 Zoll, einem Gewicht von nur 4,2 kg und einem Übersetzungsverhältnis von 5,4, um eine Leistung mit hohem Drehmoment bei niedriger Geschwindigkeit zu erzielen. Sehr gut geeignet für Elektrolastfahrzeuge und Mountainbike-Anfänger. Der E-TYPE PRO RC750 Hinterradmotor hat eine Leistungssteigerung von 750 W und ein Drehmoment von 85 Nm. Es ist mit 142-mm-Untergabeln und 8-10-Gang-Kassettenschwungrädern kompatibel. Es verwendet HENTACHs selbst entwickelte Nylon-Stahl-Verbundzahnräder, die fünfmal langlebiger sind als gewöhnliche Nylonzahnräder und eine Lebensdauer von mehr als 40.000 Kilometern haben. Es richtet sich an E-MTB-Benutzer der mittleren bis oberen Preisklasse sowie an Benutzer, die häufig klettern und beladen. Der E-TYPE RF500/RF750-Hinterradmotor ist mit 7-Gang-Schraubenzahnschwungrädern und mit 135-mm-Hinterradgabeln kompatibel. Die Nennleistung beträgt 500–750 W und das maximale Drehmoment beträgt bis zu 85 Nm. Es erfüllt die Anforderungen hochintensiver Geländefahrten, steiler Steigungen, des Lastenschlepps usw. und legt Wert auf schnelles Beschleunigungsverhalten, starke Steigfähigkeit und hohe thermische Stabilität. Hinterradmotor Q-TYPE RC350 für die Stadt und leichtes Gelände, mit einer Leistung von 250–350 W, einem maximalen Drehmoment von 50 Nm, einem Gewicht von nur 3,35 kg, mit IP65-Wasserdichtigkeit, besser geeignet für leichte Fahrer, die gelegentlich in der Stadt pendeln und auf Bergstraßen unterwegs sind.

HENTACH verwendet eine äußere Rotorstruktur, um kumulative Fehler zu reduzieren. Die Gesamtstruktur ist stabiler, verbessert effektiv die Effizienz und Festigkeit der Wärmeableitung und verringert das Risiko eines Hochtemperaturbetriebs. Im Vergleich zum Innenrotormotor eignet er sich besser für Langzeit- und Bergfahrtszenarien mit hoher Belastung.